“以前靠老师傅‘听声音、摸温度’判断设备状态,现在一个小传感器就能‘未病先治’!”在选煤公司文家坡选煤厂车间,技术员指着新安装的温振传感仪说道。近日,该厂通过智能化改造实现设备健康监测升级,仅用一枚巴掌大的传感器,便将一起轴承磨损隐患“掐灭”在萌芽状态,避免直接损失约3万元。

告别“望闻问切”,精准监测防患未然

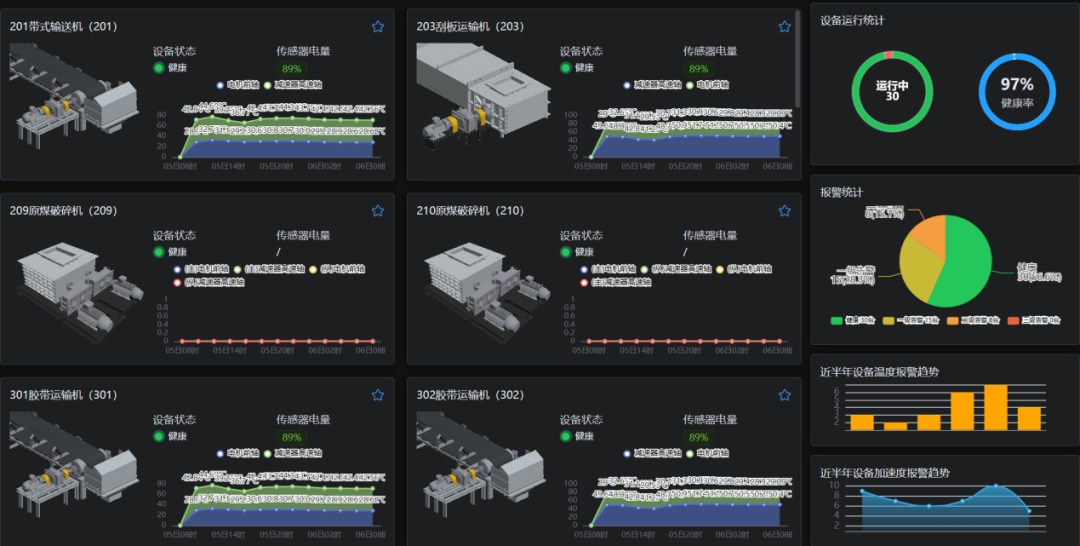

在以往的设备巡检中,设备的隐患只凭借职工每两小时一次的手动检测,手持仪器逐个点位测量温度、振动值,再凭经验对比阈值,不仅耗时费力,更存在着误判的概率。经过智能化改造后,温振传感仪实时采集振动频率、温度变化等数据,通过AI算法自动比对健康阈值。在一次日常工作中,智能系统提前3天预警210#原煤破碎机电机前轴的异常振动信号,精准定位了轴承配合间隙异常问题,拆解检修证实轴承内套已出现早期裂纹,这一肉眼难以察觉的隐患被及时排除,避免了可能引发的轴体断裂重大事故。

告别“大拆大检”,精准运维降本增效

面对降本增效要求,文家坡选煤厂将“紧日子”过出了新内涵。过去预防性维修需按固定周期“大拆大检”,既浪费人力又易造成过度维护。温振传感系统将巡检模式优化,人工巡检频次从每班4次压缩至2次,3名巡检工从重复性巡检劳动中释放,专注于工艺优化等增值工作。通过精准的状态监测避免“小病拖成大病”的额外支出,年预防性维修费用显著降低,备件库存周转率提升20%。同时设备突发故障率从每月1.7次降至0.5次,构建起“预防为主”的安全管理新体系。

告别“经验依赖”,数据驱动重构生态

智能化改造的价值不仅在于止损,更在创造增量。温振系统积累的10万余条振动频谱数据,正在重构选煤厂的运维生态,也在反哺设备选型与供应商评价体系。通过分析不同工况下的设备健康曲线,技术人员可以提前预知设备工况,单台设备年维护成本节省5万元。基于寿命预测算法,备品备件管理从“周期备货”转向“精准补货”,库存周转率提升40%,实现资金使用效率的显著优化。

目前,温振传感系统已覆盖全厂关键设备,其衍生出的智能诊断报告成为设备管理的重要依据。下一步,文家坡选煤厂计划将振动数据与能耗、产量等指标联动分析,让更多“沉默的数据”开口说话。(任腾越)

财务共享平台

财务共享平台 OA办公平台

OA办公平台 采编发投稿平台

采编发投稿平台 公司首页

公司首页 公司概况

公司概况 新闻资讯

新闻资讯 媒体聚焦

媒体聚焦 企业文化

企业文化 员工园地

员工园地 专题专栏

专题专栏

友情链接:

友情链接:

陕公网安备 61019402000012号

陕公网安备 61019402000012号